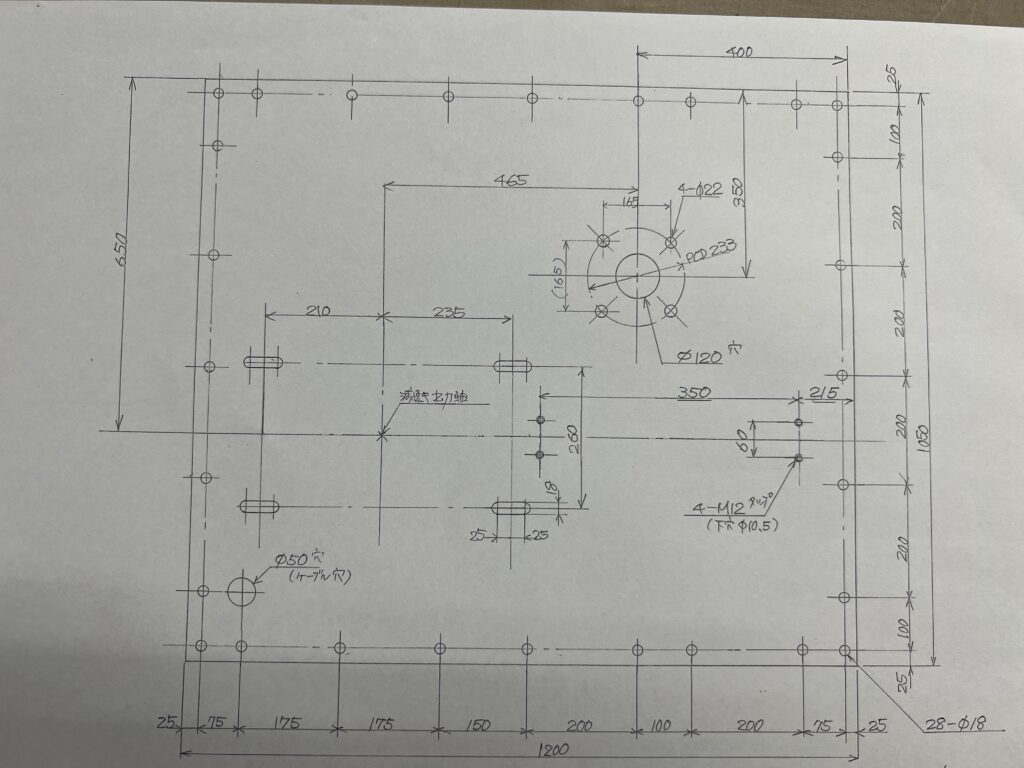

process 1 図面・切断データ作成

図面作成

ご注文いただいたデータをCADに起こし、

板厚、2次加工等を考慮しながら作成する。

またデータのないお客様には、

図面をもとに綿密な打ち合わせを行いながら

データ作成する。

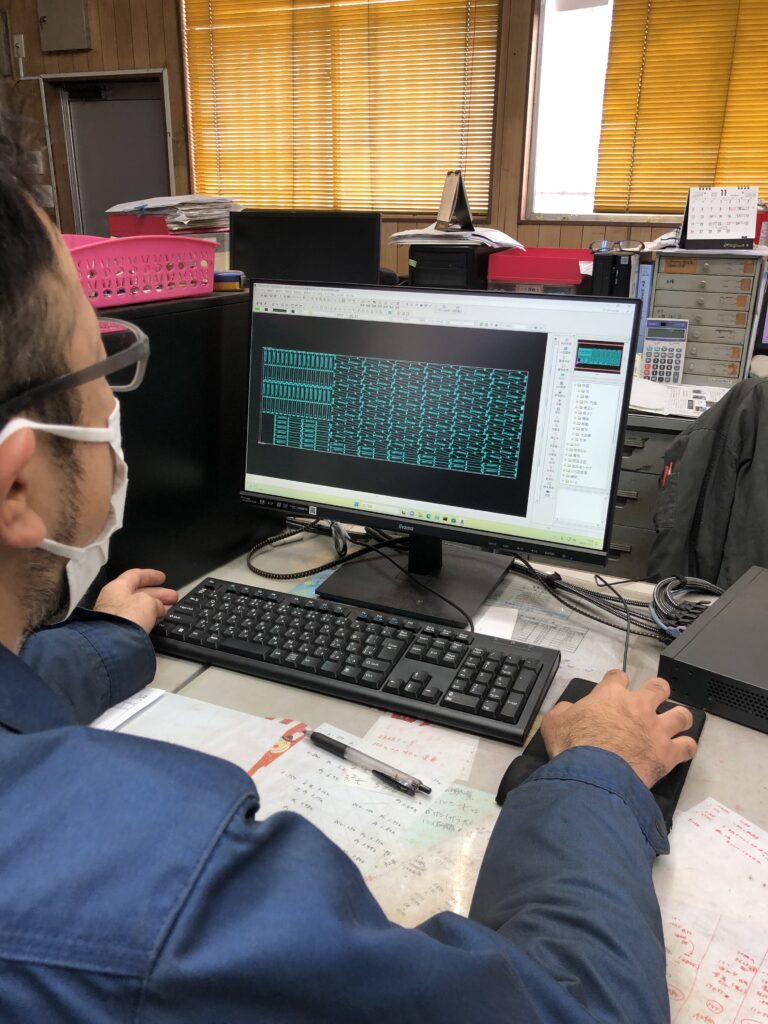

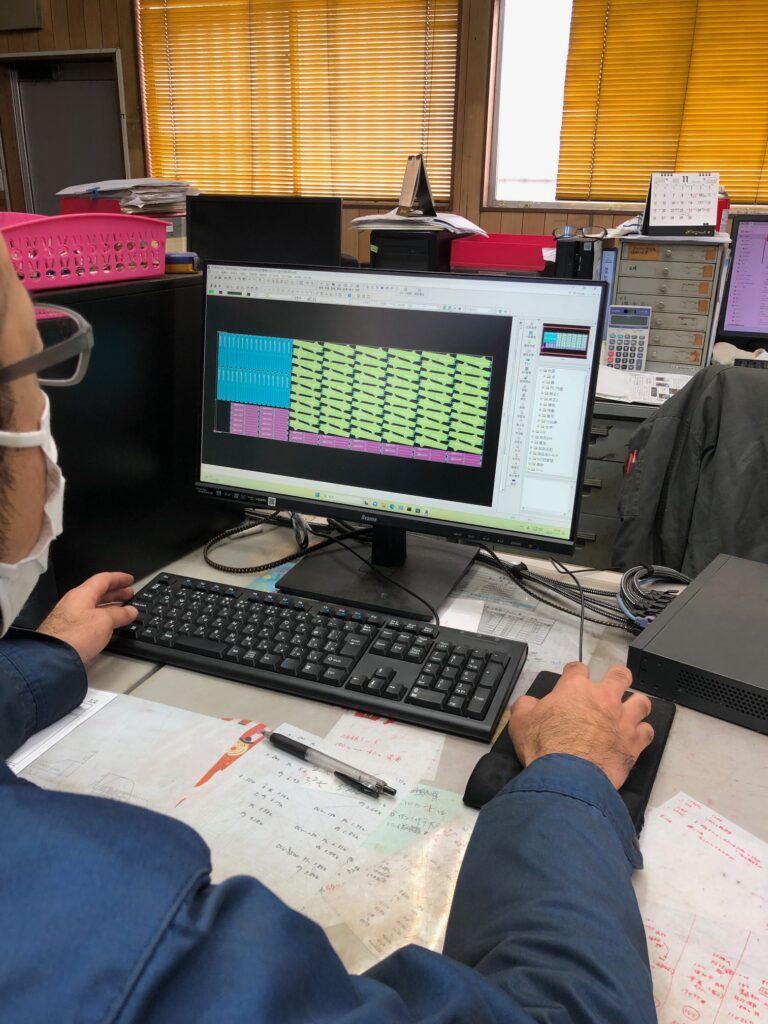

CAD・CAM

データをもとに規格・板厚・納期ごとに

歩留まり良くネスティングする。

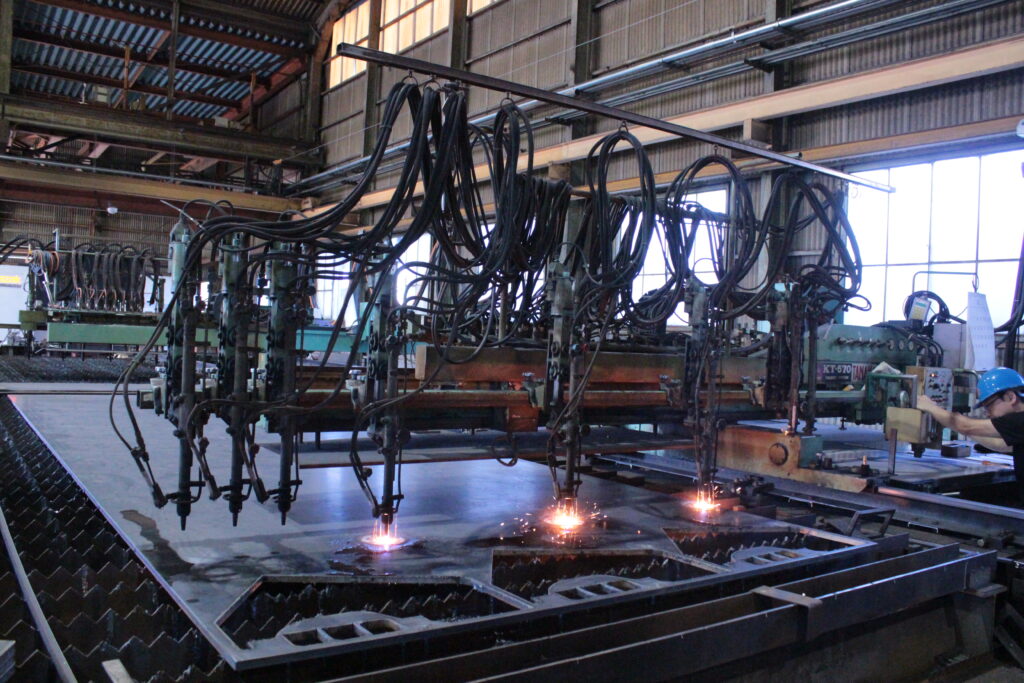

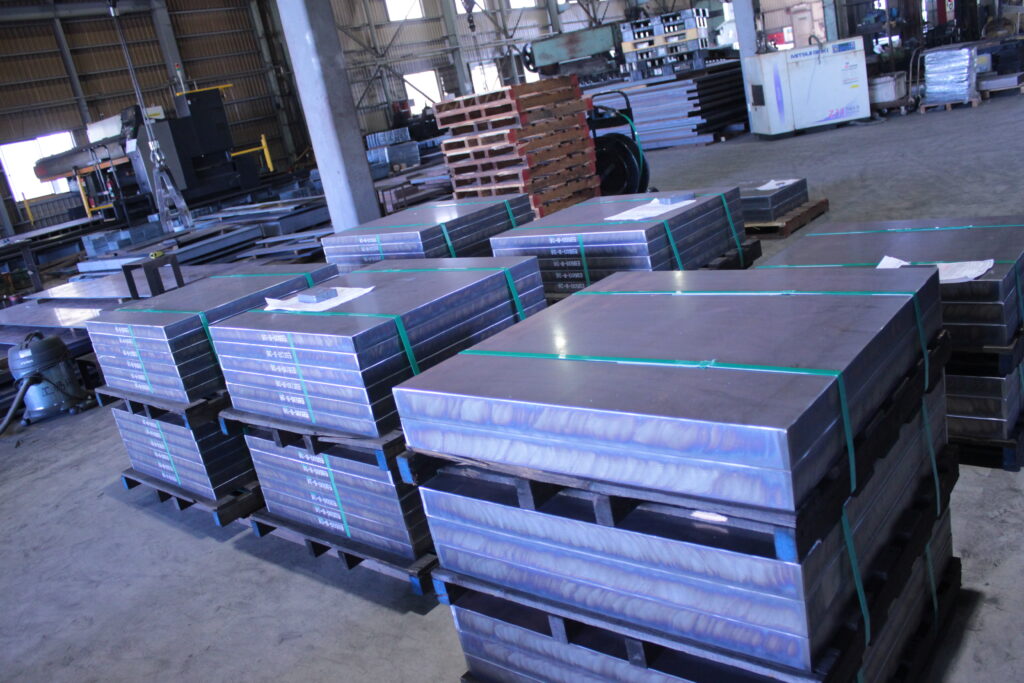

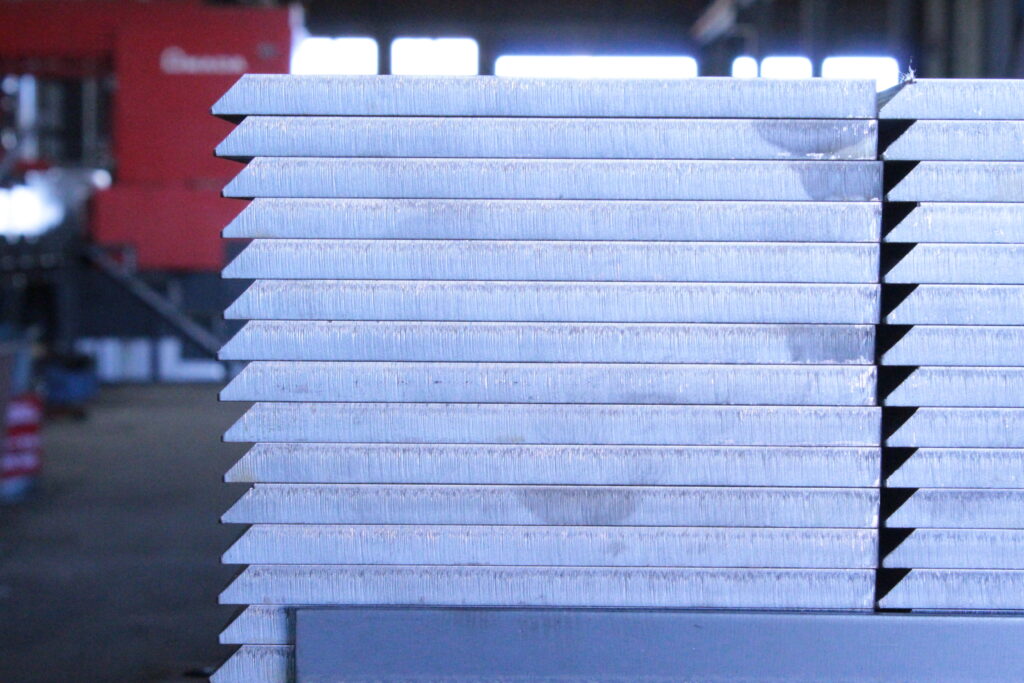

process 2 切断

切断には、さまざまな手法があります。

特徴を活かした加工機を選択することにより、

コスト・リードタイムの軽減につなげます。

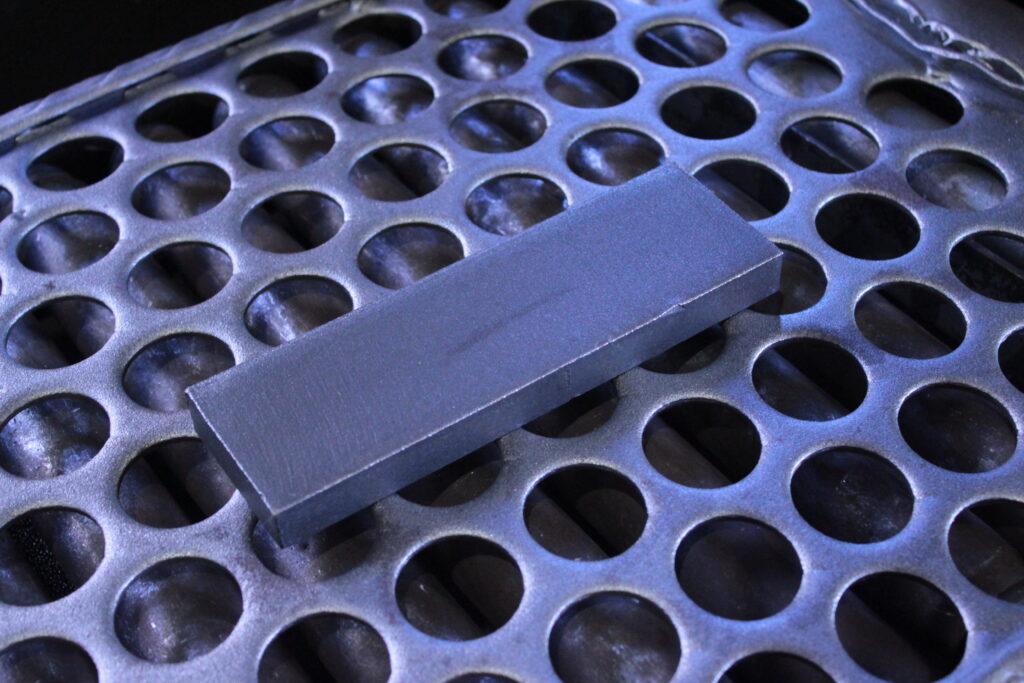

レーザ切断

・プラズマ切断に比べ、熱影響が少ないので、

精密な寸法精度が期待できます。

・ケガキ線(材料にキズをつけて線を描く)を付け、

溶接箇所を指定したり、

基準となる線を決める作業等、

後加工の手間と精度を大きく向上させ、

より高い品質確保できます。

・24時間フル稼働により、

大量・短納期でお客様にご提供いたします。

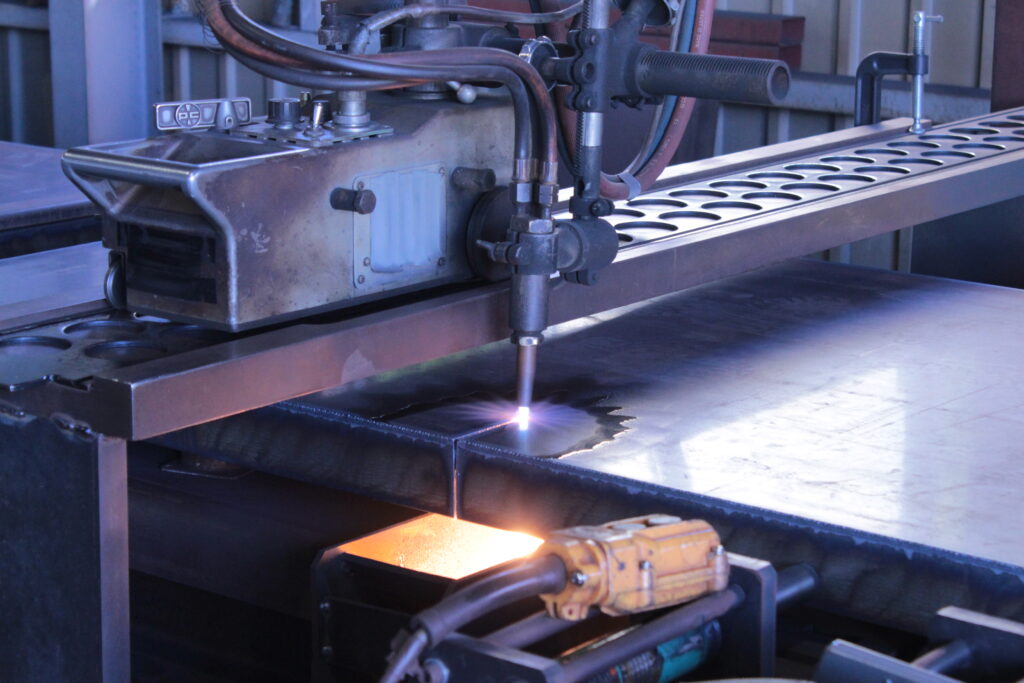

プラズマ切断

・高速切断により、大量・短納期のご注文に

力を発揮します。

ガス溶断

・板厚100mmまで対応可能(実績)

・熟練の技術を要するガス溶断、

弊社の職人技で、切断面にノッチが入りにくく、

後加工で割れの原因等にも影響しづらい

高品質な製品をご提供いたします。

・バリ取り作業により、後加工も楽になります。

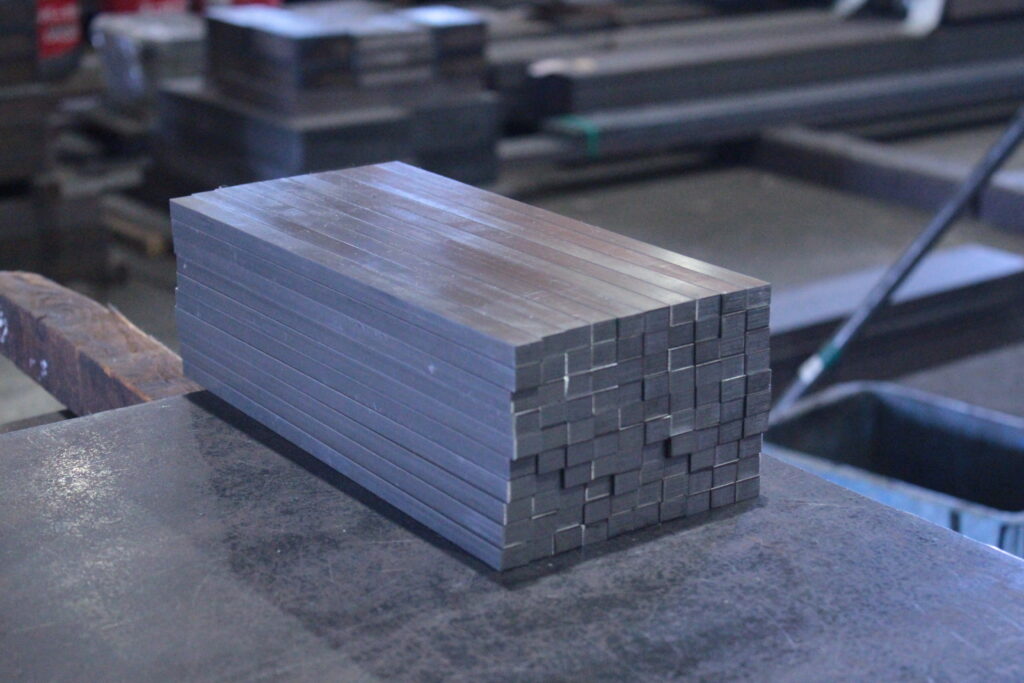

バンドソー切断

・バンドソーによる金属切断は

非常に高い切断性能を持ち、

火花がほとんど発生せず動作音も静かなのが特徴です。

湿式切断と帯鋸の耐久性によって

1回当たりの切断コストが低い切断機械です。

ガス一本引き切断

シャーリング機切断

・6mm以下の直線切りを行います。

process 3 二次加工

マシニング機

・孔、タップ、リーマ、座繰り加工等、

多岐にわたる形状を高精度(1/100mm程度)で

切削できる。

・コラム前後移動、テーブル左右移動で

高領域加工(Z750. X2032. Y810)を確保し、

お客様の厳しいご要望にも満足いただけるようになりました。

プレスブレーキ機(曲げ加工)

・コマツ産機 PV2253導入により、

より精度の高い曲げ加工を実現しました。

・ベンディングアイ搭載で、

曲げ角度を自動補正し曲げ時間の短縮、

狙った角度の安定加工が可能となりました。

ショットブラスト

・表面に凸凹をつけ、摩擦係数を増やし、

ボルト等の密着度を上げ、緩み防止を図ります。

また塗料の密着や耐久性の向上等、

鉄部材の使用寿命を延ばします。

次工程に必要なショットブラスト処理は

お客様にとってリードタイム短縮の有益な加工です。

開先機

・溶接の強度と品質を保つために必要な加工です。

・NC制御で、開先角度、寸法を自在に設定、

強力な油圧クランプで、安定した切削が可能です。

レベラー加工

・上下、千鳥に配列されたロール全体で

鋼板を押さえることにより、

素材の反りを修正し、平坦度を上げます。

より高い品質を目指します。